Risikomanagement in der Auftragsfertigung: Strategien zur Minimierung von Unsicherheiten

Veröffentlicht am: 02. Februar 2025 von Elena Schwarz

Die Auftragsfertigung, auch bekannt als kundenauftragsbezogene Fertigung, stellt Unternehmen vor besondere Herausforderungen. Im Gegensatz zur Serienproduktion, bei der Produkte standardisiert und auf Lager gefertigt werden, basiert die Auftragsfertigung auf individuellen Kundenbestellungen. Diese Individualität führt zu einer Vielzahl von Risiken, die es zu managen gilt, um die Rentabilität und den Erfolg des Unternehmens zu sichern.

Dieser Artikel beleuchtet die spezifischen Risiken der Auftragsfertigung und stellt Strategien vor, wie Unternehmen diese effektiv minimieren können. Wir werden uns insbesondere auf die Risikoanalyse, die Risikobewertung und die Implementierung von Risikomanagementprozessen konzentrieren.

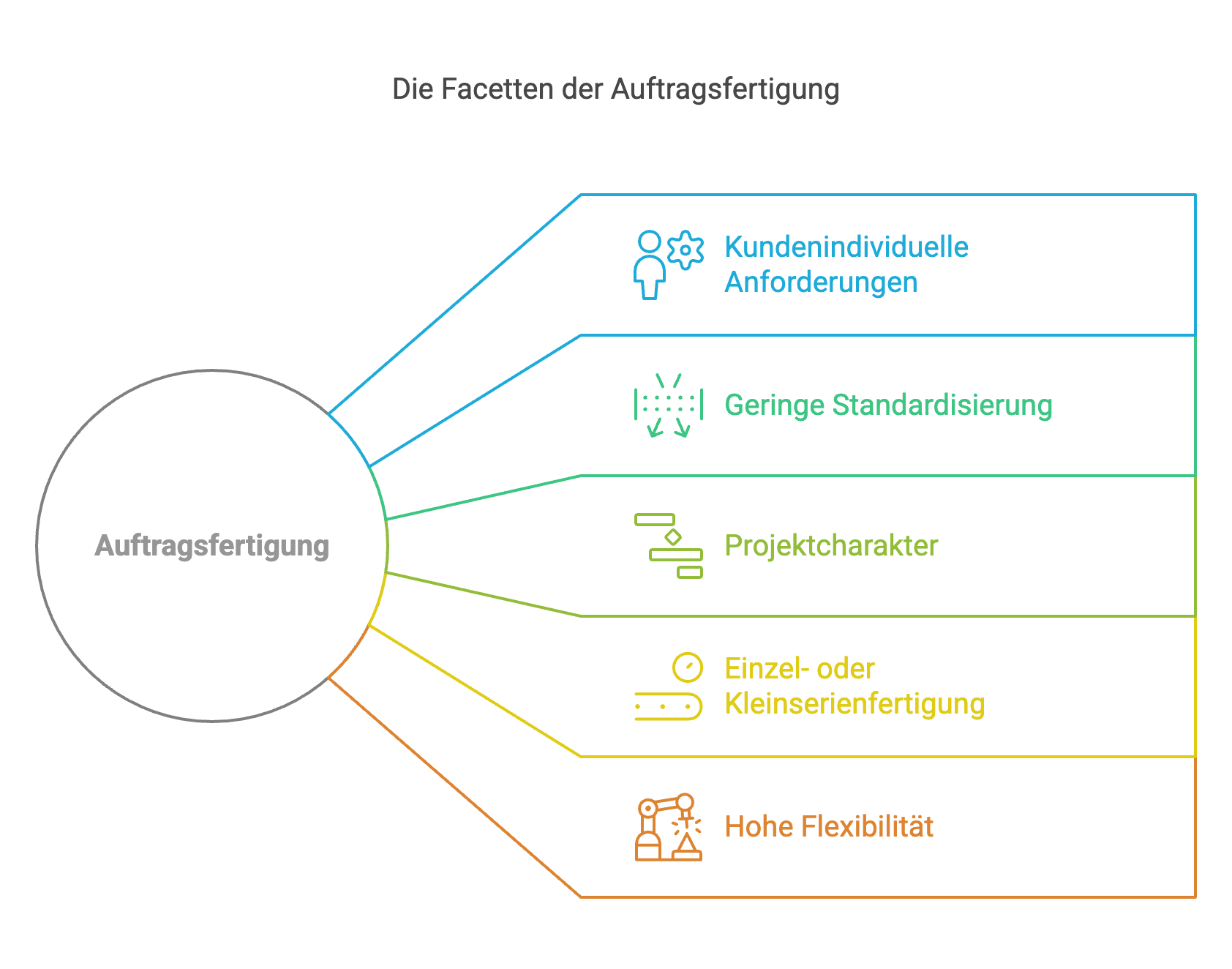

1. Besonderheiten der Auftragsfertigung

Die Auftragsfertigung zeichnet sich durch eine Reihe von Merkmalen aus, die sie von anderen Fertigungstypen unterscheiden:

- Kundenindividuelle Anforderungen: Jede Bestellung ist einzigartig und erfordert eine Anpassung der Produkte oder Dienstleistungen an die spezifischen Bedürfnisse des Kunden.

- Geringe Standardisierung: Aufgrund der Individualität der Aufträge ist der Grad der Standardisierung gering. Dies führt zu höheren Planungs- und Koordinationsaufwänden.

- Projektcharakter: Die Abwicklung eines Auftrags hat oft Projektcharakter, da sie eine Vielzahl von Schritten und Ressourcen erfordert, die koordiniert werden müssen.

- Einzel- oder Kleinserienfertigung: In der Regel werden nur Einzelstücke oder kleine Serien gefertigt, was die Produktionskosten erhöhen kann.

- Hohe Flexibilität: Auftragsfertiger müssen in der Lage sein, flexibel auf Änderungen der Kundenanforderungen oder unerwartete Ereignisse zu reagieren.

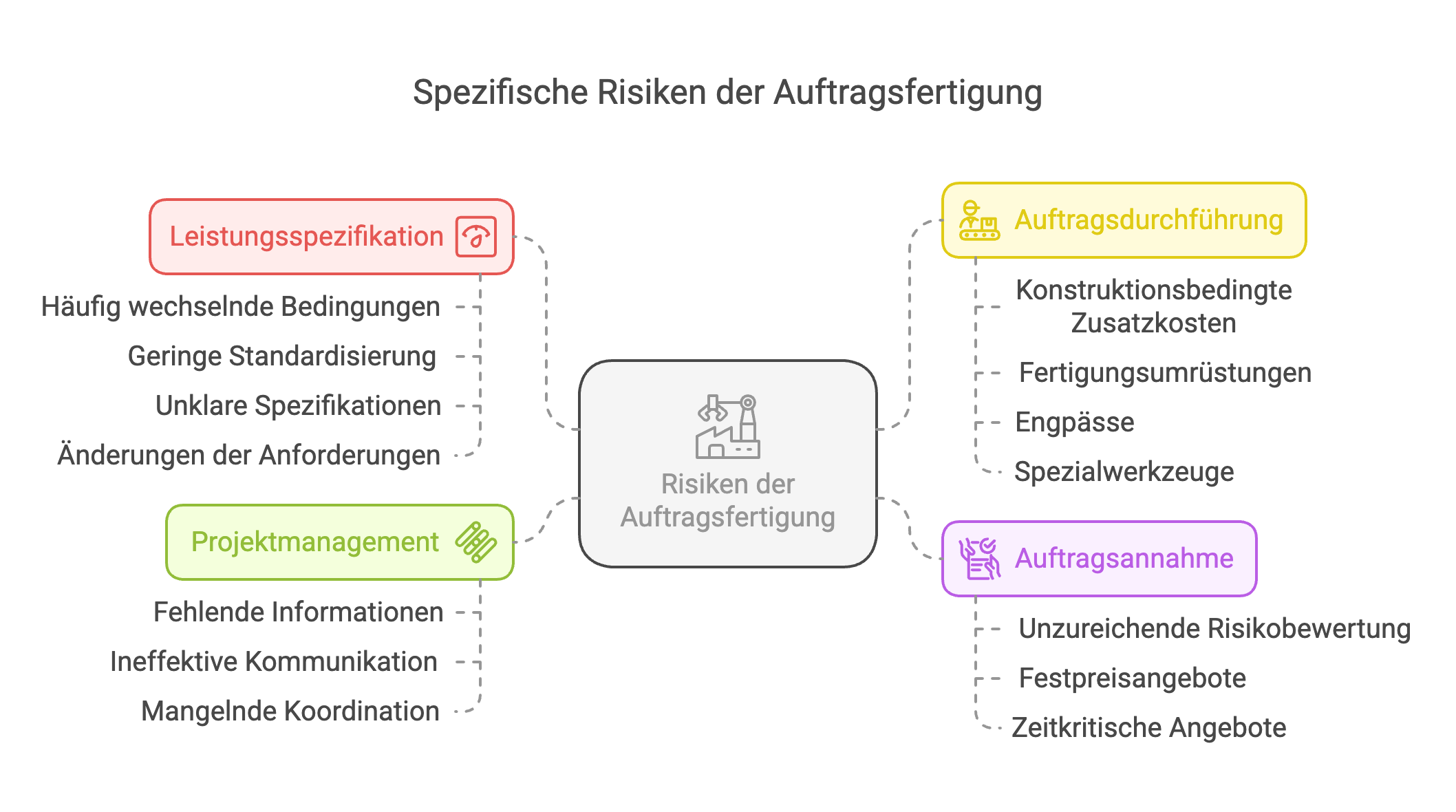

2. Spezifische Risiken der Auftragsfertigung

Die genannten Besonderheiten der Auftragsfertigung führen zu einer Reihe von spezifischen Risiken:

3.1 Risiken im Zusammenhang mit der Leistungsspezifikation

- Häufig wechselnde Leistungsbedingungen: Die Bedingungen, unter denen die Leistung erbracht werden muss, können sich häufig ändern, z.B. durch witterungsabhängige Außenmontagen oder Kooperationsrisiken bei Gewerkeverbunden.

- Geringe Leistungsstandardisierung: Die geringe Standardisierung erschwert die Planung und Steuerung der Produktion.

- Unklare Auftragsspezifikationen: Unklare oder unvollständige Auftragsspezifikationen können zu Missverständnissen und Fehlern führen, die teure Nacharbeiten erforderlich machen.

- Änderungen der Kundenanforderungen: Kunden können während des Produktionsprozesses Änderungen ihrer Anforderungen verlangen, was zu zusätzlichen Kosten und Verzögerungen führen kann.

3.2 Risiken im Zusammenhang mit der Auftragsannahme

- Unzureichende Risikobewertung: Eine unzureichende Berücksichtigung von Risiken bei der Auftragsannahme kann dazu führen, dass Aufträge angenommen werden, die sich später als unrentabel erweisen.

- Festpreisangebote: Festpreisangebote können riskant sein, wenn die tatsächlichen Kosten aufgrund unvorhergesehener Ereignisse höher sind als erwartet.

- Zeitkritische Angebote: Die Notwendigkeit, Angebote schnell abzugeben, kann dazu führen, dass Risiken nicht ausreichend berücksichtigt werden.

3.3 Risiken im Zusammenhang mit der Auftragsdurchführung

- Konstruktionsbedingte Zusatzkosten: Konstruktionsbedingte Zusatzkosten können den Deckungsbeitrag eines Auftrags erheblich schmälern.

- Fertigungsumrüstungen: Besondere konstruktive Varianten können Fertigungsumrüstungen erforderlich machen, die zusätzliche Kosten verursachen.

- Engpässe: Engpässe bei Materialien, Personal oder Maschinen können zu Verzögerungen und zusätzlichen Kosten führen.

- Spezialwerkzeuge: Die Notwendigkeit, Spezialwerkzeuge einzusetzen, kann zu neuen Fixkosten führen.

3.4 Risiken im Zusammenhang mit dem Projektmanagement

- Fehlende Informationen: Fehlende Informationen zu den Kostenwirkungen und Umsetzungsrisiken einzelner konstruktiver Alternativen können zu Fehlentscheidungen führen.

- Ineffektive Kommunikation: Eine ineffektive Kommunikation zwischen den verschiedenen Abteilungen des Unternehmens oder mit dem Kunden kann zu Missverständnissen und Fehlern führen.

- Mangelnde Koordination: Eine mangelnde Koordination der verschiedenen Aktivitäten im Rahmen des Auftrags kann zu Verzögerungen und zusätzlichen Kosten führen.

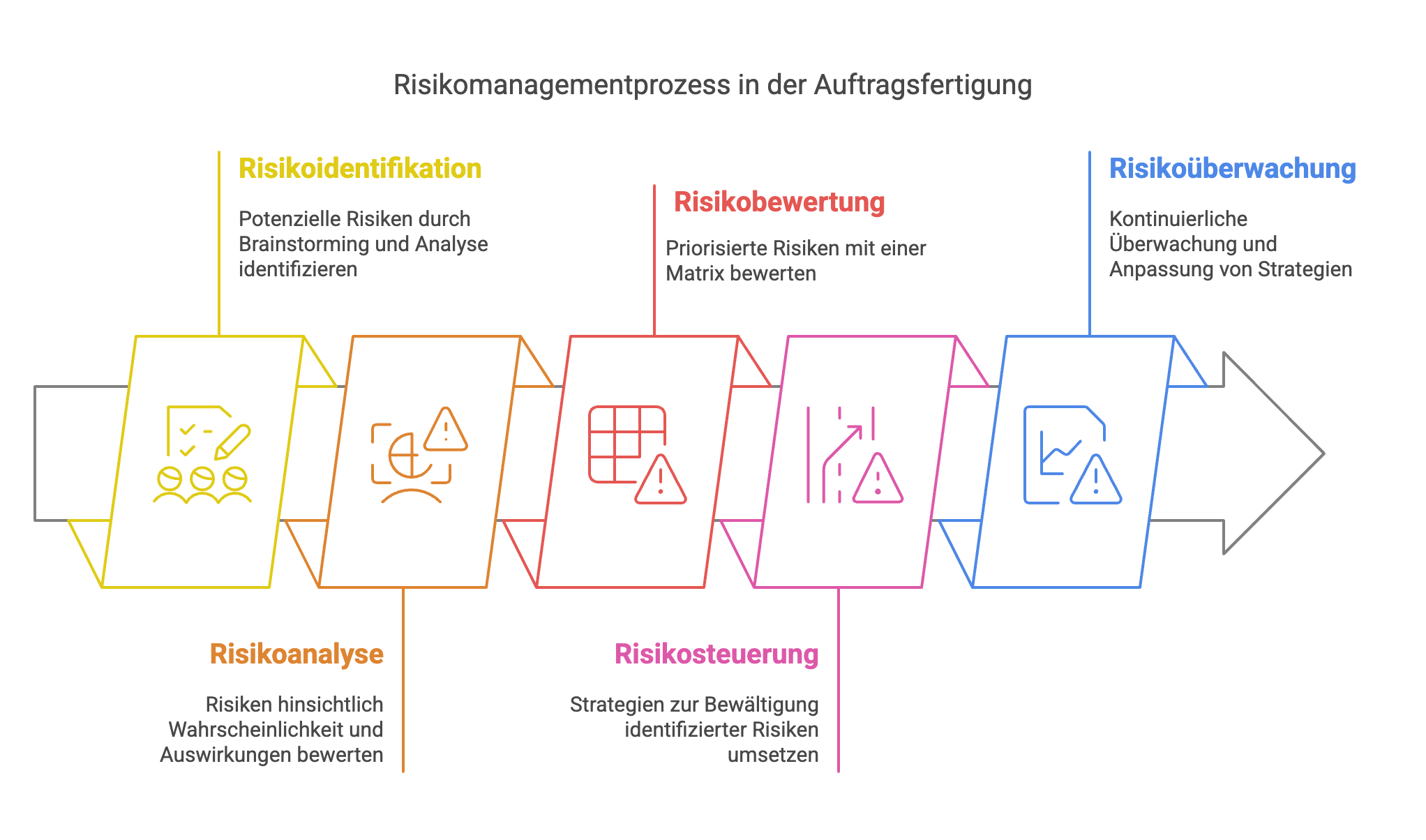

3. Risikomanagementprozess in der Auftragsfertigung

Ein effektiver Risikomanagementprozess in der Auftragsfertigung umfasst die folgenden Schritte:

4.1 Risikoidentifikation

Der erste Schritt ist die Identifizierung der potenziellen Risiken, die mit einem bestimmten Auftrag verbunden sind. Dies kann durch Brainstorming, Checklisten, Experteninterviews oder die Analyse historischer Daten erfolgen. Wichtig ist, alle relevanten Risikobereiche zu berücksichtigen, z.B. technische Risiken, finanzielle Risiken, terminliche Risiken, rechtliche Risiken oder umweltbezogene Risiken.

4.2 Risikoanalyse

Nach der Identifizierung müssen die Risiken analysiert werden. Ziel der Risikoanalyse ist es, die Wahrscheinlichkeit des Eintritts eines Risikos und das Ausmaß des potenziellen Schadens zu bestimmen. Hierfür können qualitative oder quantitative Methoden eingesetzt werden.

- Qualitative Risikoanalyse: Bei der qualitativen Risikoanalyse werden die Risiken anhand von Kategorien (z.B. gering, mittel, hoch) bewertet. Dies ermöglicht eine schnelle und einfache Einschätzung der Risikolage.

- Quantitative Risikoanalyse: Bei der quantitativen Risikoanalyse werden die Risiken monetär bewertet. Dies ermöglicht eine genauere Einschätzung des potenziellen Schadens und die Berechnung von Risikoreserven.

4.3 Risikobewertung

Die Risikobewertung dient dazu, die priorisierten Risiken zu identifizieren, die einer besonderen Aufmerksamkeit bedürfen. Hierfür wird in der Regel eine Risikomatrix verwendet, die die Wahrscheinlichkeit des Eintritts eines Risikos und das Ausmaß des potenziellen Schadens kombiniert.

4.4 Risikosteuerung

Nach der Bewertung müssen Maßnahmen zur Steuerung der Risiken ergriffen werden. Hierfür stehen verschiedene Strategien zur Verfügung:

- Risikovermeidung: Risiken können vermieden werden, indem bestimmte Aktivitäten oder Entscheidungen nicht getroffen werden.

- Risikominderung: Risiken können reduziert werden, indem Maßnahmen ergriffen werden, die die Wahrscheinlichkeit des Eintritts oder das Ausmaß des potenziellen Schadens verringern.

- Risikoübertragung: Risiken können auf Dritte übertragen werden, z.B. durch Versicherungen oder Subunternehmer.

- Risikoakzeptanz: In einigen Fällen kann es sinnvoll sein, ein Risiko zu akzeptieren, wenn die Kosten für die Steuerung höher sind als der potenzielle Schaden.

4.5 Risikoüberwachung

Die Risikosituation ändert sich im Laufe der Zeit. Daher ist es wichtig, die Risiken kontinuierlich zu überwachen und die Wirksamkeit der ergriffenen Maßnahmen zu überprüfen. Bei Bedarf müssen die Maßnahmen angepasst werden, um auf veränderte Bedingungen zu reagieren.

4. Instrumente und Methoden des Risikomanagements

Für das Risikomanagement in der Auftragsfertigung stehen verschiedene Instrumente und Methoden zur Verfügung:

- SWOT-Analyse: Die SWOT-Analyse (Strengths, Weaknesses, Opportunities, Threats) dient dazu, die Stärken und Schwächen des Unternehmens sowie die Chancen und Risiken des Marktes zu analysieren.

- Fehlermöglichkeits- und Einflussanalyse (FMEA): Die FMEA ist eine systematische Methode zur Identifizierung und Bewertung von potenziellen Fehlerursachen und deren Auswirkungen.

- Monte-Carlo-Simulation: Die Monte-Carlo-Simulation ist eine Methode zur quantitativen Risikoanalyse, bei der Zufallszahlen verwendet werden, um verschiedene Szenarien zu simulieren und die Wahrscheinlichkeit bestimmter Ergebnisse zu berechnen.

- Risikomatrix: Die Risikomatrix ist ein Instrument zur Visualisierung und Priorisierung von Risiken.

- Risikoregister: Das Risikoregister ist eine Datenbank, in der alle identifizierten Risiken, ihre Analyseergebnisse und die ergriffenen Maßnahmen dokumentiert werden.

5. Bedeutung des Risikomanagements für den Erfolg der Auftragsfertigung

Ein effektives Risikomanagement ist entscheidend für den Erfolg der Auftragsfertigung. Es ermöglicht Unternehmen, Unsicherheiten zu minimieren, Verluste zu vermeiden und ihre Rentabilität zu sichern. Darüber hinaus trägt ein gutes Risikomanagement dazu bei, das Vertrauen der Kunden zu stärken und die Wettbewerbsfähigkeit des Unternehmens zu erhöhen.

6. Fazit

Die Auftragsfertigung ist mit einer Vielzahl von Risiken verbunden, die es zu managen gilt. Ein systematischer Risikomanagementprozess, der die Identifizierung, Analyse, Bewertung und Steuerung von Risiken umfasst, ist unerlässlich, um die Rentabilität und den Erfolg des Unternehmens zu sichern. Durch den Einsatz geeigneter Instrumente und Methoden können Unternehmen die spezifischen Risiken der Auftragsfertigung effektiv minimieren und ihre Wettbewerbsfähigkeit stärken. Es ist ratsam, ein Team zu bilden, das sich mit dem Risikomanagement auskennt und regelmäßig Schulungen durchzuführen, um das Bewusstsein für Risiken im gesamten Unternehmen zu schärfen.